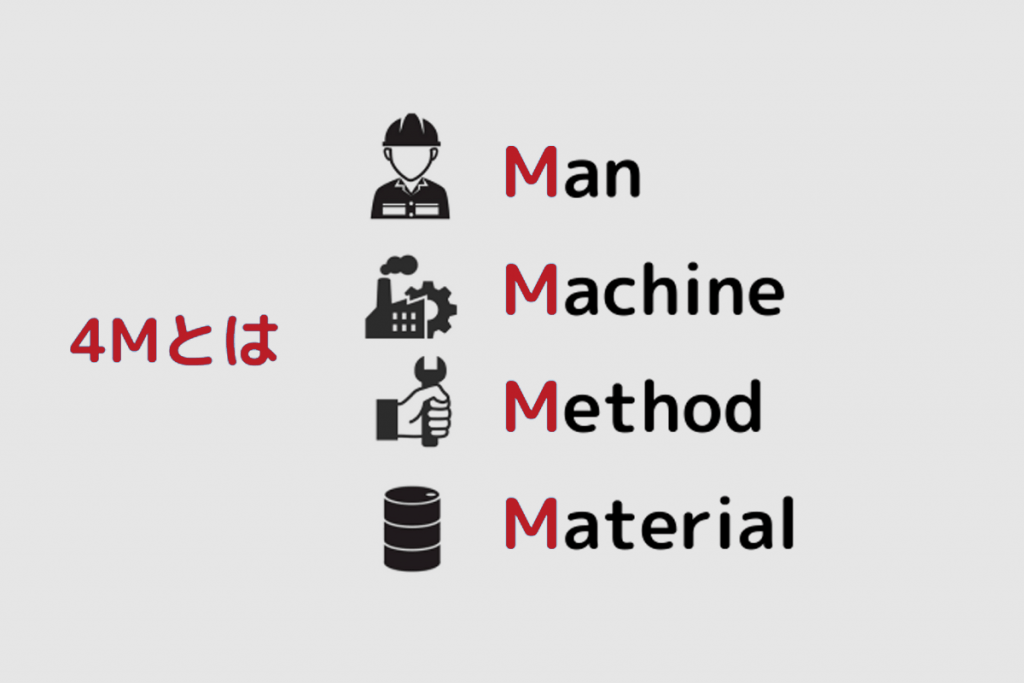

4Mとは?品質管理における重要要素を徹底解説

1. 4Mの定義と起源

4Mは品質管理の分野で広く活用される分析手法で、「四大管理要素」分析法とも呼ばれます。その名称は英単語の頭文字に由来します:Man(人)・Machine(機械)・Material(材料)・Method(方法)。これら4つの要素が製品やサービスの品質に与える影響を分析することで、生産過程に潜む問題を特定し、改善策を講じることが可能です。

4M分析は日本の自動車産業、特にトヨタ生産方式(TPS)や品質管理体系(QMS)で初めて活用され、現代の品質管理において欠かせない手法となっています。複雑な生産環境において品質リスクを効果的にコントロールすることができます。

2. 品質管理における4Mの重要性

- 問題の可視化:人・機械・材料・方法の観点から品質に影響する要因を特定。

- 改善策の明確化:4M分析により、具体的な改善方向を提示。

- 生産コストの削減:不良や手戻り作業を減らし、生産効率を向上。

- 顧客満足度の向上:品質を安定させ、企業の信頼性と市場競争力を強化。

つまり、4Mは単なる品質管理のツールではなく、リーン生産やリスク低減の重要な手法です。

3. 4Mの四大要素の詳細

3.1 人(Man)

「人」は生産活動の中心です。従業員のスキル、経験、作業標準の理解度、研修状況が製品品質に直接影響します。

- よくある課題:スキル不足や操作ミス、作業標準の理解不足、研修不足。

- 改善策:定期的な研修、作業標準化、評価制度の導入。

従業員のスキル向上と作業標準化により、人為的ミスによる品質低下を抑制できます。

3.2 機械(Machine)

「機械」とは生産設備や道具を指します。設備の性能や保守状況、精度は生産の安定性に直結します。

- 課題:設備老朽化、保守不足、不適切操作による故障。

- 改善策:定期点検、設備更新、自動化・スマート化。

設備を科学的に管理することで、生産効率向上と不良率低減が可能です。

3.3 材料(Material)

「材料」は生産に必要な原材料、部品、補助材料を指します。品質や規格、安定供給が製品品質の基盤です。

- 課題:品質不安定、ロット差異、供給遅延。

- 改善策:仕入先管理、材料検査、ロット追跡。

材料品質を保証することで、品質管理を源流から安定させられます。

3.4 方法(Method)

「方法」は生産・管理手法全般を指します。生産フローや作業手順、工法の不備は品質のばらつきにつながります。

- 課題:作業フローの不標準化、工程管理不足。

- 改善策:プロセス最適化、標準手順書整備、PDCA活用。

標準化・科学的管理により、製品の安定性が向上します。

4. 品質管理における4M分析の活用

4M分析は原因分析、問題診断、改善策立案に活用されます。

- 生産過程での不良発生時:どの要素が原因かを特定。

- 品質改善プロジェクト:改善の優先順位を明確化。

- サプライチェーン管理:仕入先の能力やリスクを評価。

4M分析により、品質管理の完全なPDCAサイクルを形成し、各工程の安定性とコントロール性を確保できます。

5. 4M管理の実施方法と手順

4M管理を実施する際の一般的手順:

- 情報収集:品質に関わるデータを現場観察やログから収集。

- 問題の特定:データ分析で潜在リスクを抽出し根本原因を特定。

- 4M分析:人・機械・材料・方法の視点で原因を分類。

- 改善策の策定:研修、設備最適化、検査強化など多角的に立案。

- 実行と追跡:改善効果を評価し、必要に応じて再分析。

必要に応じてフィッシュボーン図やFMEAを併用することで、より体系的・視覚的な分析が可能です。

6. 4M管理の事例分析

事例1:自動車部品製造

ある自動車部品工場では、不良率が高く、4M分析を実施した結果:

- 人:作業員の経験不足

- 機械:老朽設備の精度低下

- 材料:ロット硬度差

- 方法:作業標準化不足

改善策により不良率60%削減、生産効率向上。

事例2:電子製品組立

電子製品組立で、はんだ不良や組立不具合が発生。4M分析で以下を確認:

- 人:熟練度不足

- 機械:温度制御不安定

- 材料:ロット差

- 方法:フロー不規則

改善策で品質が安定し、不良率が大幅低減。

7. 4M管理の利点と課題

- 利点:体系的分析で解決精度向上、継続改善、コスト削減、満足度向上。

- 課題:データ収集が難しく、コスト・継続性に課題。

挑戦はあるものの、4Mは品質管理の基礎ツールとして欠かせません。

8. まとめと実践のポイント

4Mは、人(Man)、機械(Machine)、材料(Material)、方法(Method)の4要素を分析することで、潜在問題を発見し改善を実現する品質管理の核心ツールです。科学的な4M分析の活用は、品質向上・コスト削減・顧客満足度向上に直結します。

ヨシダ検品株式会社のような第三者検査サービスを活用することで、4M管理の効果を最大化できます。

- 人(Man):検査研修でスキルと知識を向上。

- 機械(Machine):設備検査・校正で精度を安定。

- 材料(Material):材料検査とロット管理で供給安定化。

- 方法(Method):工程や操作規範を最適化。

4M管理と第三者検査を組み合わせることで、品質管理のPDCAを完結し、競争力と信頼を向上させます。ヨシダ検品株式会社は原材料検査から完成品まで一括対応し、企業の品質管理実践を強力にサポートします。