管理図とは?品質管理で工程の安定化を実現する方法

製造業において、製品の品質を安定させることは企業にとって重要な課題です。製造工程におけるばらつきを抑え、安定した製品を提供するためには、体系的な品質管理が不可欠です。その中でも、管理図はQC7つ道具のひとつとして広く活用されており、製造現場で工程の安定化や異常の早期発見に大きく貢献します。本記事では、管理図とは何か、そのメリット、作成方法、応用事例までをわかりやすく解説します。

1. 管理図とは何か

管理図(Control Chart)は、製造工程や業務プロセスにおける変動を可視化する統計的ツールです。アメリカの統計学者ウォルター・A・シューハートによって1924年に発明され、品質管理の現場で広く用いられています。

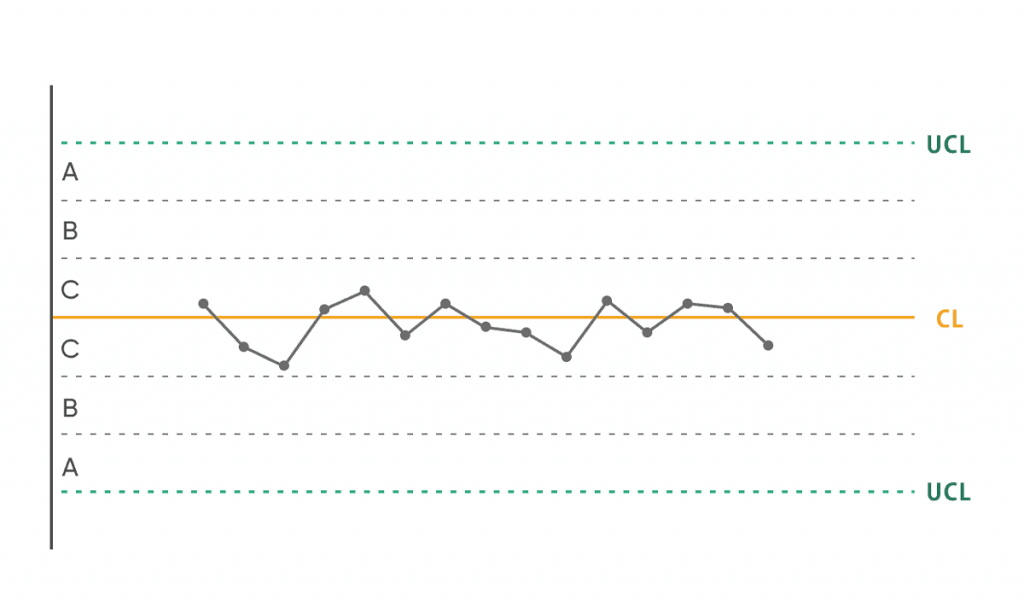

管理図は、時間の経過とともに収集されたデータをプロットし、以下の3つの指標をもとに工程の安定性を評価します。

- 中心線(CL:Center Line):プロセスの平均値

- 上方管理限界(UCL:Upper Control Limit):平均値+3σ(標準偏差の3倍)

- 下方管理限界(LCL:Lower Control Limit):平均値−3σ(標準偏差の3倍)

プロットされた点がLCLとUCLの範囲内に収まっていれば、工程は安定していると判断できます。また、点の挙動や偏りを分析することで、異常の早期発見や改善策の立案につなげることが可能です。

2. 管理図を使うメリット

2.1 工程の安定性を監視

管理図は、製品のばらつきをリアルタイムで監視できます。安定した製造工程を維持することで、不良品の発生を防ぎ、効率的な生産を実現できます。

管理図は大きく「計量値管理図」と「計数値管理図」に分類されます。

計量値管理図

- X-R管理図:測定値の平均とばらつきを同時に管理

- X-s管理図:標準偏差を用いてばらつきを分析

計数値管理図

- p管理図:不適合品率を監視

- np管理図:不適合品数を分析

- c管理図:欠点数の割合を管理

- u管理図:単位あたりの欠陥率を管理

2.2 異常の早期発見と原因特定

管理図を活用することで、異常なパターンの発生をいち早く発見できます。例えば、中心線の片側に7点以上連続してプロットされる場合や、データが上昇または下降傾向にある場合は、工程に何らかの異常がある可能性があります。これにより、担当者は迅速に原因を特定し、改善策を講じることが可能です。

2.3 品質改善の意思決定支援

管理図により正確なデータが得られると、材料の変更、設備の調整、作業手順の見直しなど、品質改善のための適切な意思決定が可能になります。単なる不良品数の確認にとどまらず、工程全体の傾向を把握することで、長期的な品質向上につなげられます。

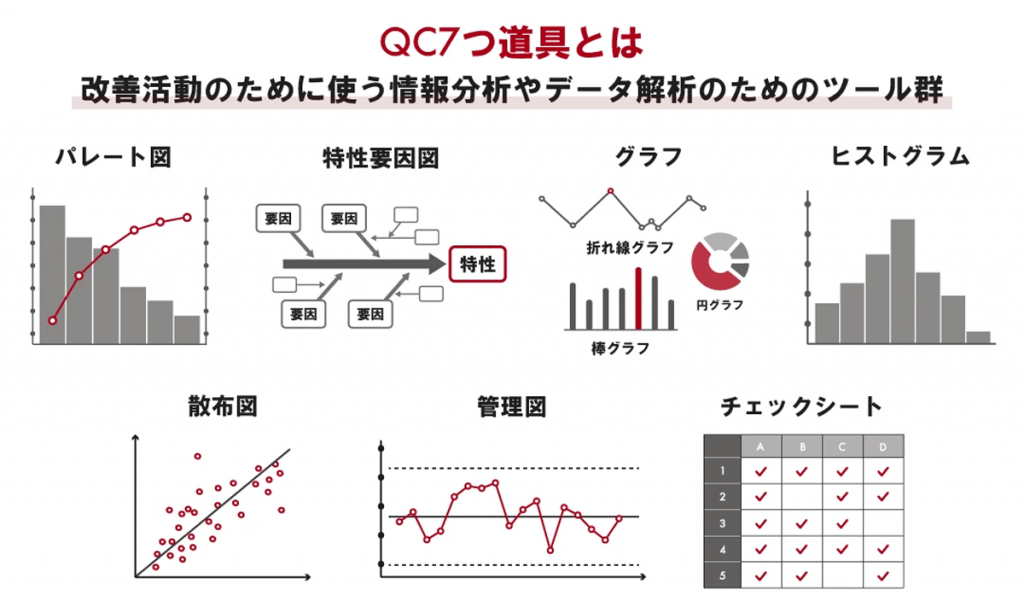

3. QC7つ道具と管理図の関係

QC7つ道具とは、日本科学技術連盟(JUSE)が提唱した、品質管理における基本的統計ツールの総称です。

管理図はその一つで、ほかには以下のツールがあります。

- パレート図

- 特性要因図(フィッシュボーン図)

- ヒストグラム

- 散布図

- 管理図

- グラフ(折れ線・棒・円など)

- チェックシート

これらのツールを組み合わせることで、データ分析の精度が向上し、より効果的な品質管理が可能になります。

4. 管理図の種類と使い分け

製造現場でよく用いられる管理図は以下の6種類です。

4-1. X-R管理図

各サンプル群の平均(X)と範囲(R)をプロットして、工程のばらつきを把握します。寸法や温度、硬さなど、多岐にわたる品質属性の管理に適しています。

4-2. X-s管理図

サンプルサイズが10以上の場合に用いられます。群ごとの標準偏差(s)を用いてばらつきを監視し、工程の変動を詳細に分析できます。

4-3. p管理図

検査対象のロット数に対する不良品率を追跡し、工程の安定性を監視します。

4-4. np管理図

不良品数(np)を管理し、二項分布に基づく統計分析で不良品の傾向を評価します。

4-5. u管理図

単位あたりの不良数(u)を追跡し、異なるサイズや数量の工程にも対応可能です。

4-6. c管理図

一定の面積・数量単位あたりの欠陥数を管理するため、プリント基板や加工製品の欠点管理に有効です。

5. 管理図の作り方・運用方法

X-R管理図を例に、基本的な作成ステップを紹介します。

- データ収集:管理対象の製品や工程データを取得

- 平均値と範囲の算出:サンプル群ごとの平均(X)と範囲(R)を計算

- 中心線・管理限界の設定:CL、UCL、LCLを計算し、グラフに描画

- グラフ化:X管理図とR管理図を上下に配置

- プロセスのモニタリング:定期的にデータをプロットして異常を監視

- 管理線の見直し:必要に応じて中心線や限界線を更新し、最新の工程状態に対応

管理図は、一般原因と特殊原因を区別する手段としても有効です。これにより、工程の自然なばらつきと異常な変動を明確に区別できます。

6. 管理図活用の現場事例

製造業では、管理図を導入することで以下の効果が報告されています。

- 自動車部品工場で、寸法不良率の低減

- 半導体製造で、歩留まり向上

- 食品加工工場で、異物混入の早期発見

特に異常値検知と原因追跡が容易になり、品質管理の効率化と生産性向上に直結しています。

7. 品質管理システムとの連携でさらに効率化

近年では、デジタル化された品質管理システム(QC-Oneなど)を導入することで、管理図の作成や異常検知が自動化されます。リアルタイムにデータを解析し、基準値を超えると担当者へ自動通知される仕組みもあり、管理図による工程管理の精度をさらに向上させることが可能です。

8. まとめ

- 管理図は、製造工程のばらつきを可視化し、安定化を支援するQC7つ道具のひとつ

- 中心線(CL)・上限管理限界(UCL)・下限管理限界(LCL)を用いて、工程の安定性を評価

- 異常の早期発見、原因分析、品質改善の意思決定に活用可能

- X-R管理図、X-s管理図、p管理図など用途に応じた種類を使い分ける

- デジタル化や品質管理システムとの連携で、管理図運用の効率化が実現可能

製造現場で安定した品質を維持するために、管理図を活用した体系的な品質管理は欠かせません。導入することで工程の見える化が進み、不良品の削減、効率的な生産、顧客満足度の向上につながります。

9. ヨシダ検品株式会社における品質管理の実践

ヨシダ検品株式会社では、製造現場の品質を安定化させるため、管理図を活用した体系的な品質管理を行っています。当社では、製品の寸法・外観・機能など、さまざまな品質属性に応じてX-R管理図やX-s管理図、p管理図などを使い分け、工程の安定性をリアルタイムで監視しています。また、QC7つ道具を組み合わせて異常の早期発見や根本原因の特定を徹底することで、不良品の発生を最小限に抑えています。

さらに、検査データはすべてデジタル化され、品質管理システムに集約されることで、各工程の傾向やばらつきを可視化。必要に応じてSPCルールに基づいた自動通知も行い、現場担当者が迅速に対応できる体制を整えています。このように、ヨシダ検品株式会社では管理図を中心とした品質管理の実践により、高水準の製品品質を維持しています。